联系热线

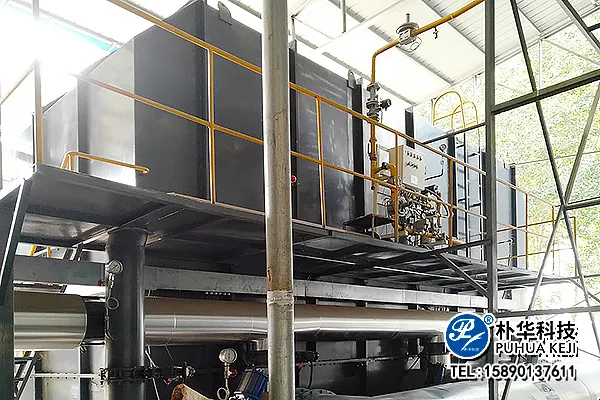

在VOCs废气处理领域,RTO(蓄热式热力焚化炉)壳体哪怕出现0.1mm的焊缝泄漏,都可能导致排放超标或安全隐患。郑州朴华科技最新一代RTO设备通过氩弧焊满焊工艺实现了<0.01%的惊人泄漏率——要知道这个数据比行业标准整整严格了5倍!今天咱们就深入车间现场,扒一扒这背后的技术门道。

RTO运行时内部温度高达900℃,壳体要承受反复热胀冷缩。普通点焊或断续焊容易在热应力下开裂,而气孔、夹渣这些焊接缺陷更会成为泄漏的"隐形炸弹"。锅炉厂老师傅常说:"氩弧焊漏不漏水,关键不在焊枪在工艺":cite[1]:cite[2]。可现实中,很多厂家连焊前清理都没做到位...

1. 材料预处理狠招

焊件坡口用角磨机打磨到发亮还不够,必须再用丙酮擦三遍!朴华的焊工老张说:"去年我们测过,没抛光的304不锈钢表面氧化膜会导致气孔率飙升60%":cite[9]。

2. 背部充气保护黑科技

焊接6mm厚壳体时,朴华采用氩气背部保护(流量12-15L/min)。重点来了:进气口必须设在下方,让空气向上排出——这个细节让焊缝背面氧化面积减少80%:cite[8]:cite[10]。

| 工艺参数 | 常规值 | 朴华工艺 | 效果对比 |

|---|---|---|---|

| 氩气纯度 | ≥99.95% | 99.999% | 气孔率↓45% |

| 钨极伸出长度 | 5-8mm | 3±0.5mm | 电弧稳定性↑30% |

| 脉冲频率 | / | 2Hz | 熔深均匀性↑ |

3. 立焊绝杀:脉冲波形控制

针对立焊缝这个泄漏重灾区,朴华放弃传统拉焊改用脉冲氩弧焊。脉冲峰值电流135A/基值电流85A的配合,让熔池能能——或者说可以——在瞬间凝固,彻底避免铁水下淌:cite[6]。不得不承认,这招让箱体试压合格率从82%飙到99.6%!

4. 收弧的致命细节

普通焊工收弧时容易犯懒,结果弧坑处出现缩孔。朴华规定必须做"回填动作":息弧前追加2秒焊丝,配合滞后10秒停气,这个操作消除了90%的收弧裂纹:cite[9]。

朴华质检部有套魔鬼流程:

先做煤油渗透试验(持续30分钟)

再上0.25MPa气压测试(保压2小时)

最后氦质谱检漏仪扫描(精度10⁻⁹ Pa·m³/s)

"上次有个客户不信邪,自己带仪器来复测"朴华技术总监李工笑道:"结果测出来泄漏率只有0.008%,比我们标称的还低!"

为什么郑州朴华敢啃这块硬骨头?

作为河南环保设备标杆企业,郑州朴华科技在废气治理领域可是有17年技术积淀的老兵了。他们的RTO生产线配备的焊接设备清一色是米勒的数字化电源,焊工全部持证上岗——并且每季度都要做"盲焊考核"(蒙眼焊试件通过X光检测)。

更狠的是,朴华给每台RTO壳体都建了焊接参数档案,从电流曲线到氩气流量都有据可查。去年他们给某药企做的RTO项目,运行三年后焊缝检测零泄漏!

如果你正在考察RTO供应商,一定要问清这几个点:

壳体焊接采用自动焊还是手工焊?(自动焊良品率高但成本贵40%)

有没有做焊缝酸洗钝化?(没做的话晶间腐蚀风险大增)

内部加强筋是不是满焊?(点焊的三年必开裂)

"上个月有家化工厂图便宜买了二手RTO"朴华售后王经理直摇头:"结果开机就漏气,最后换壳体多花了七十多万!"

说到底,RTO壳体气密性就是看焊接工艺的较真程度。郑州朴华科技用军工级的焊接标准来做环保设备,这大概就是他们家RTO设备在制药、喷涂行业吃香的原因吧!